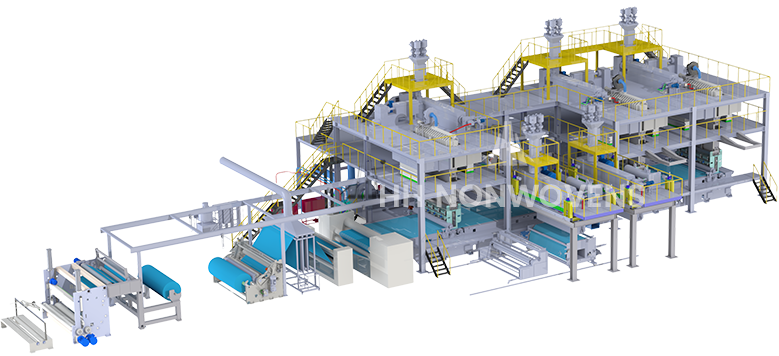

پیکربندی تیرها به ساختار و چیدمان تیرهای نخ ریسی اشاره دارد که از تولید پارچه های اسپان باند و مذاب در ماشین آلات غیر بافته پشتیبانی می کند. دو نوع متداول پیکربندی پرتو در ماشینهای ذوب ریسی، سیستمهای تک تیر و دو پرتو هستند و درک اینکه چگونه این پیکربندیها بر محصول نهایی تأثیر میگذارند برای تولیدکنندگانی که قصد دارند هم کارایی و هم عملکرد پارچه را بهینه کنند، ضروری است.

دستگاه نبافته Spunmelt اغلب به عنوان یک راه حل مقرون به صرفه برای تولید پارچه های اسپان باند در ظرفیت های کمتر دیده می شود. پیکربندی تک پرتو معمولاً از یک واحد اکستروژن اصلی و یک مجموعه واحد از نازل های چرخان تشکیل شده است. این طرح، عرض و توان تولید خط را محدود میکند، اما همچنان میتواند پارچههای باکیفیت و مناسب برای کاربردهای مختلف، از جمله محصولات بهداشتی مانند پوشک، روپوشهای پزشکی، و ماسکها تولید کند. پارچه تولید شده از یک سیستم تک تیر از نظر توزیع الیاف و قوام وزن بسیار یکنواخت است. با این حال، ظرفیت تولید محدود است زیرا راه اندازی تک پرتو به زمان بیشتری برای پوشاندن عرض پارچه مورد نظر نیاز دارد که می تواند منجر به سرعت کمتر و خروجی محدود شود. این ممکن است برای تولیدکنندگانی که بازارهای ویژه با حجم کمتر را هدف قرار می دهند مشکلی نباشد، اما برای عملیات در مقیاس بزرگتر، توان عملیاتی ممکن است به یک گلوگاه تبدیل شود.

از سوی دیگر، سیستم های پرتو دوتایی انعطاف پذیری بیشتر و ظرفیت تولید بالاتری را ارائه می دهند. با کار همزمان دو پرتو، این سیستمها امکان تولید رولهای پارچهای پهنتر را با سرعتهای بالاتر فراهم میکنند. پیکربندی پرتوهای دوتایی به ویژه برای تولیدکنندگانی که نیاز به پاسخگویی به تقاضاهای با حجم بالا دارند، مانند تولید محصولات پزشکی و بهداشتی یا کاربردهای صنعتی مانند فضای داخلی خودرو و ژئوتکستایل مفید است. این سیستمها معمولاً از نظر خروجی پارچه کارآمدتر هستند، زیرا میتوانند شبکههای گستردهتری را در یک پاس تولید کنند. با این حال، افزایش عرض و سرعت نیز چالش های خاصی را ایجاد می کند. در حالی که توان عملیاتی بالاتر میتواند منجر به افزایش راندمان تولید شود، اما اگر دستگاه به درستی کالیبره نشود، گاهی اوقات میتواند به قیمت کمی کاهش کیفیت پارچه تمام شود. پهنای شبکه بزرگتر و سرعت تولید سریعتر فشار بیشتری بر فرآیند ریسندگی وارد می کند و تغییرات جزئی در قوام جریان مذاب یا تشکیل الیاف می تواند منجر به نقص در پارچه شود.

فراتر از ظرفیت، انتخاب بین سیستم های تک پرتو و دوتایی بر خواص مکانیکی پارچه مانند استحکام کششی، ازدیاد طول و اتصال الیاف نیز تأثیر می گذارد. پارچه های تولید شده بر روی دستگاه پرتو دوتایی به دلیل افزایش پوشش الیاف، استحکام و دوام بهتری دارند. با این حال، گاهی اوقات میتواند منجر به پارچهای سفتتر شود که ممکن است برای کاربردهای خاصی که به مواد نرمتر یا انعطافپذیرتر نیاز دارند، مطلوب نباشد. برای مثال، محصولاتی مانند پوشک بچه یا روپوشهای جراحی ممکن است نیاز به پارچههایی داشته باشند که نه تنها محکم باشند، بلکه سبک و نرم باشند. تولیدکنندگان باید تنظیمات ماشین را به دقت تنظیم کنند تا خواص مکانیکی پارچه را با مشخصات نهایی مورد نیاز متعادل کنند.

یکی دیگر از نکات کلیدی توانایی تولید پارچه های چند لایه است. با سیستمهای پرتو دوبل، تولیدکنندگان گزینههای بیشتری برای ترکیب لایههای مختلف پارچههای spunbond و meltblown دارند که امکان تولید پارچههای SMS، SMMS یا حتی SSMMS را در یک اجرا فراهم میکند. این قابلیت چند لایه برای ایجاد پارچههایی با ویژگیهای منحصربهفرد مانند افزایش راندمان فیلتراسیون، نرمی و قابلیت جذب ضروری است، و ماشینهای پرتو دوبل را به انتخاب ارجح برای کاربردهایی مانند ماسکهای صورت پزشکی و مواد تصفیه هوا تبدیل میکند. ادغام چند لایه پیچیدگی فرآیند تولید را افزایش میدهد، اما همچنین فرصتهای جدیدی را برای ایجاد پارچههایی با کارایی بالا که استانداردهای صنعت سختگیرانه را برآورده میکند، باز میکند.

سطح اتوماسیون دستگاه نیز نقش مهمی در تأثیر پیکربندی پرتو بر راندمان تولید و کیفیت پارچه دارد. ماشینهای spunmelt پیشرفته، اعم از تک پرتو یا دو پرتو، از سیستمهای کنترل خودکار استفاده میکنند که از PLC و رابطهای صفحه لمسی برای نظارت و تنظیم پارامترهای کلیدی مانند دما، جریان هوا و کشش فیبر استفاده میکنند. این سیستم ها به تضمین کیفیت پارچه ثابت، حتی در سرعت های بالا کمک می کنند. با این حال، در حالی که سیستمهای پرتو دوبل میتوانند تولید سریعتر و کارآمدتری ارائه دهند، اما به مکانیسمهای کنترلی پیچیدهتری نیز نیاز دارند تا از مسائلی مانند درهمتنیدگی الیاف یا تشکیل ناهموار تار جلوگیری کنند که میتواند یکپارچگی پارچه را به خطر بیندازد. بنابراین، حفظ کالیبراسیون مناسب ماشین و تعمیر و نگهداری دوره ای برای اطمینان از اینکه هر دو سیستم پرتو تک و دو پرتو همچنان عملکرد بهینه را در طول زمان ارائه می دهند ضروری است.

English

English